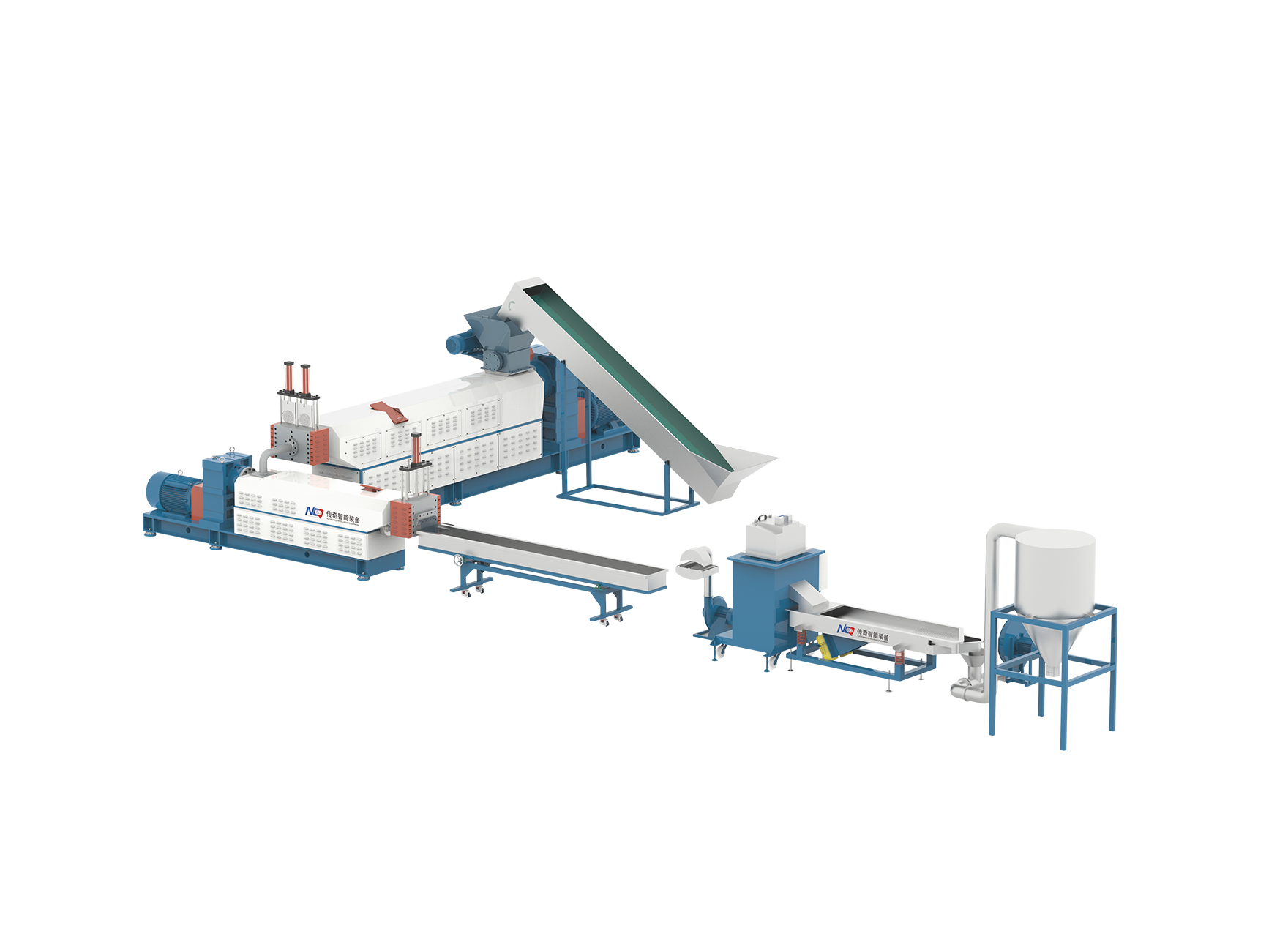

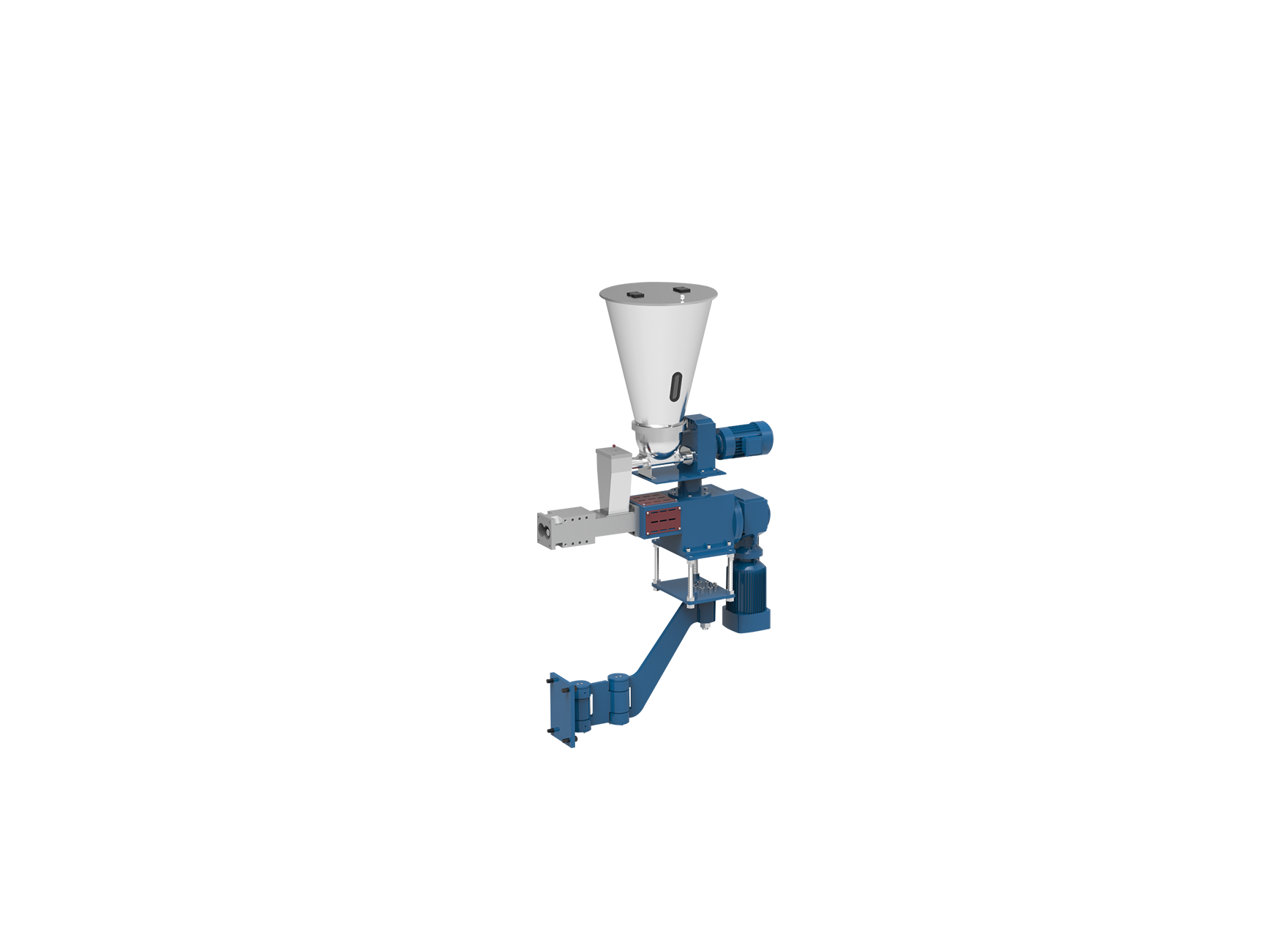

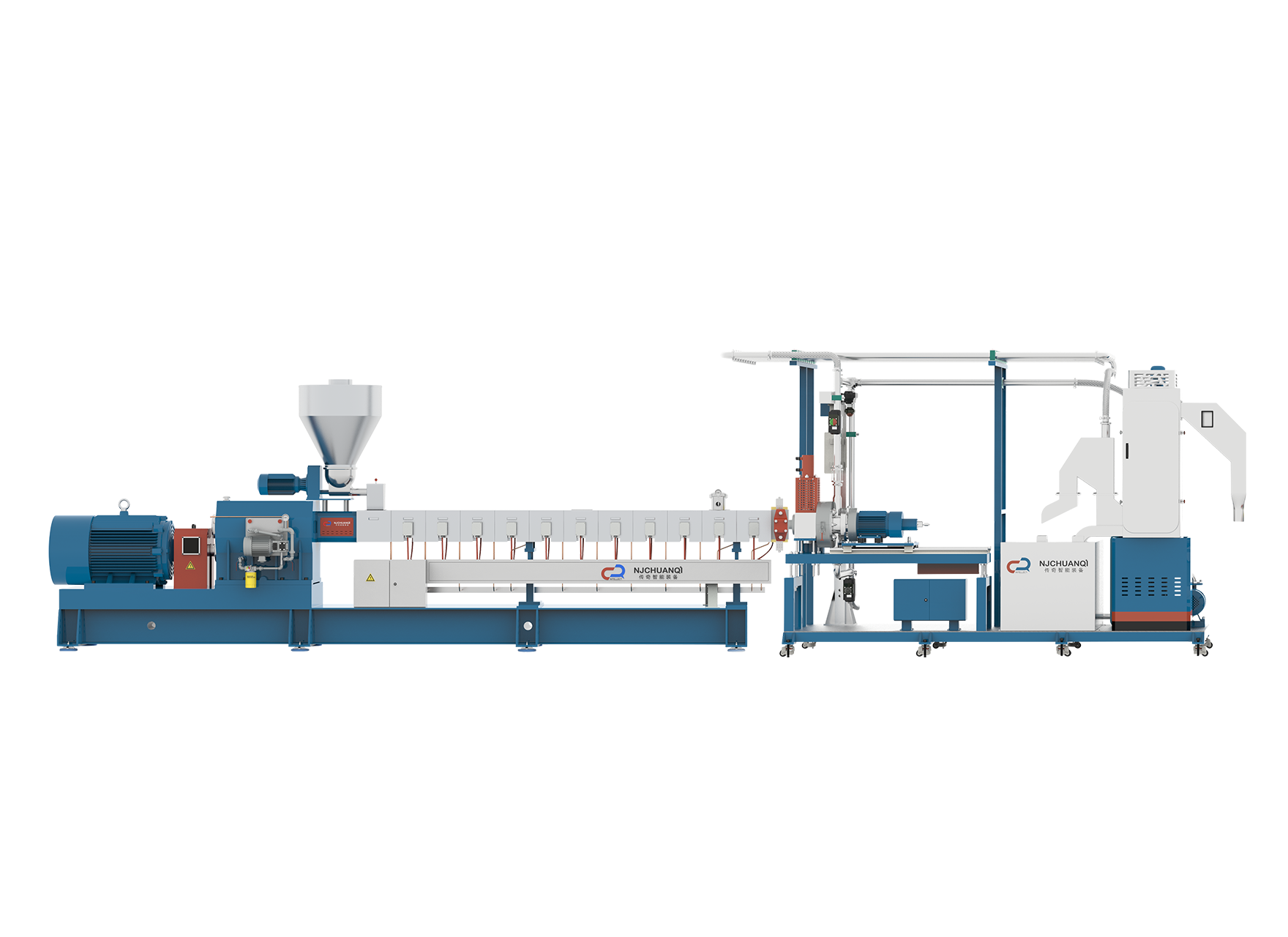

Достижение равномерного размера гранул необходимо во многих производственных процессах, чтобы обеспечить качество продукции, простоту обработки и эффективную обработку вниз по течению. Два общих типа оборудования, используемых в производстве гранул, - это Промышленная машина для пеллетов и Водяной кольцо Полем Хотя они работают по -разному, обе технологии используют ключевые механизмы для поддержания единообразия гранул. В этой статье рассматривается, как каждая машина гарантирует постоянный размер и форму шарика, способствуя надежным результатам производства.

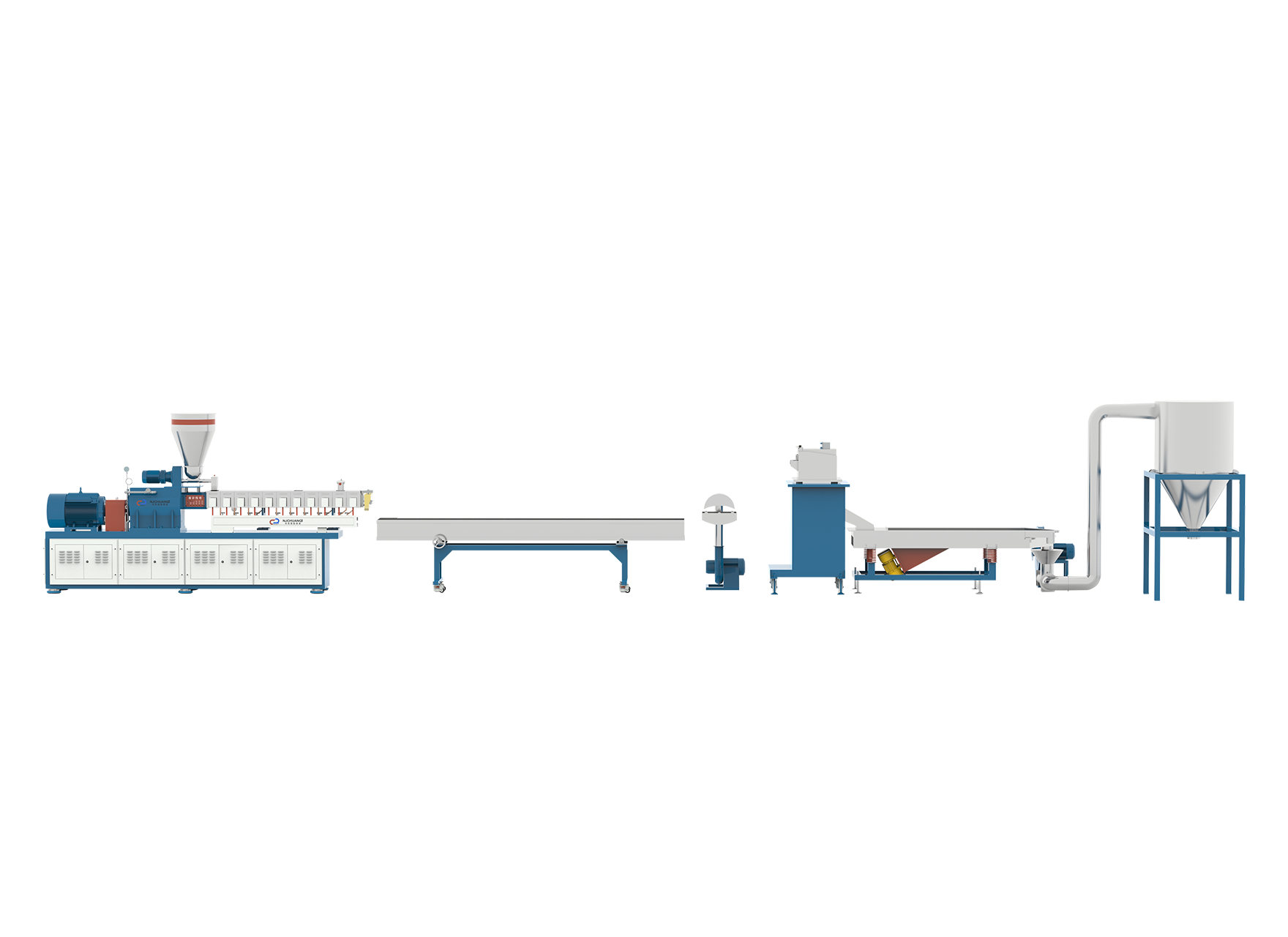

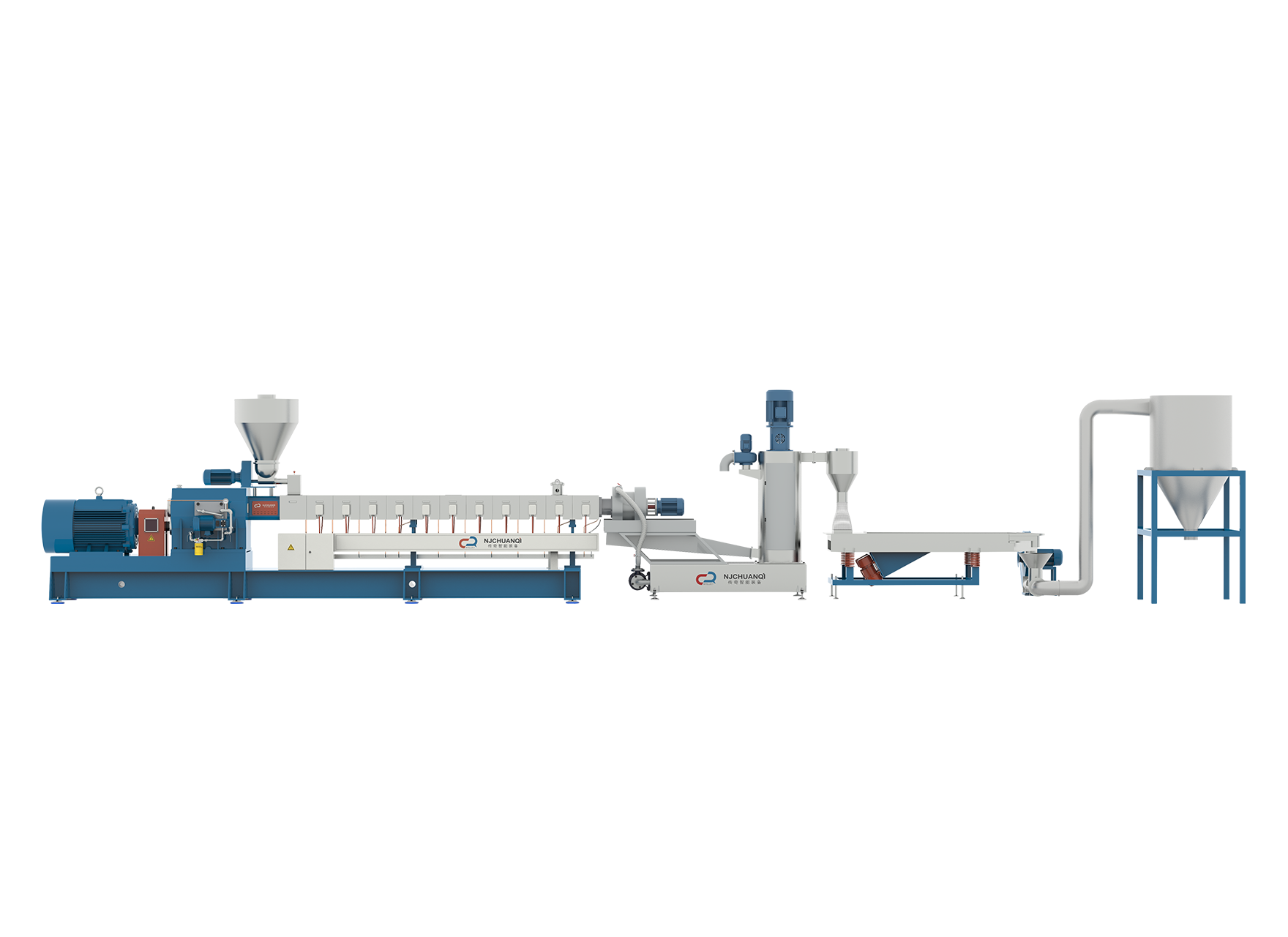

Управление размером гранул в промышленных шариках

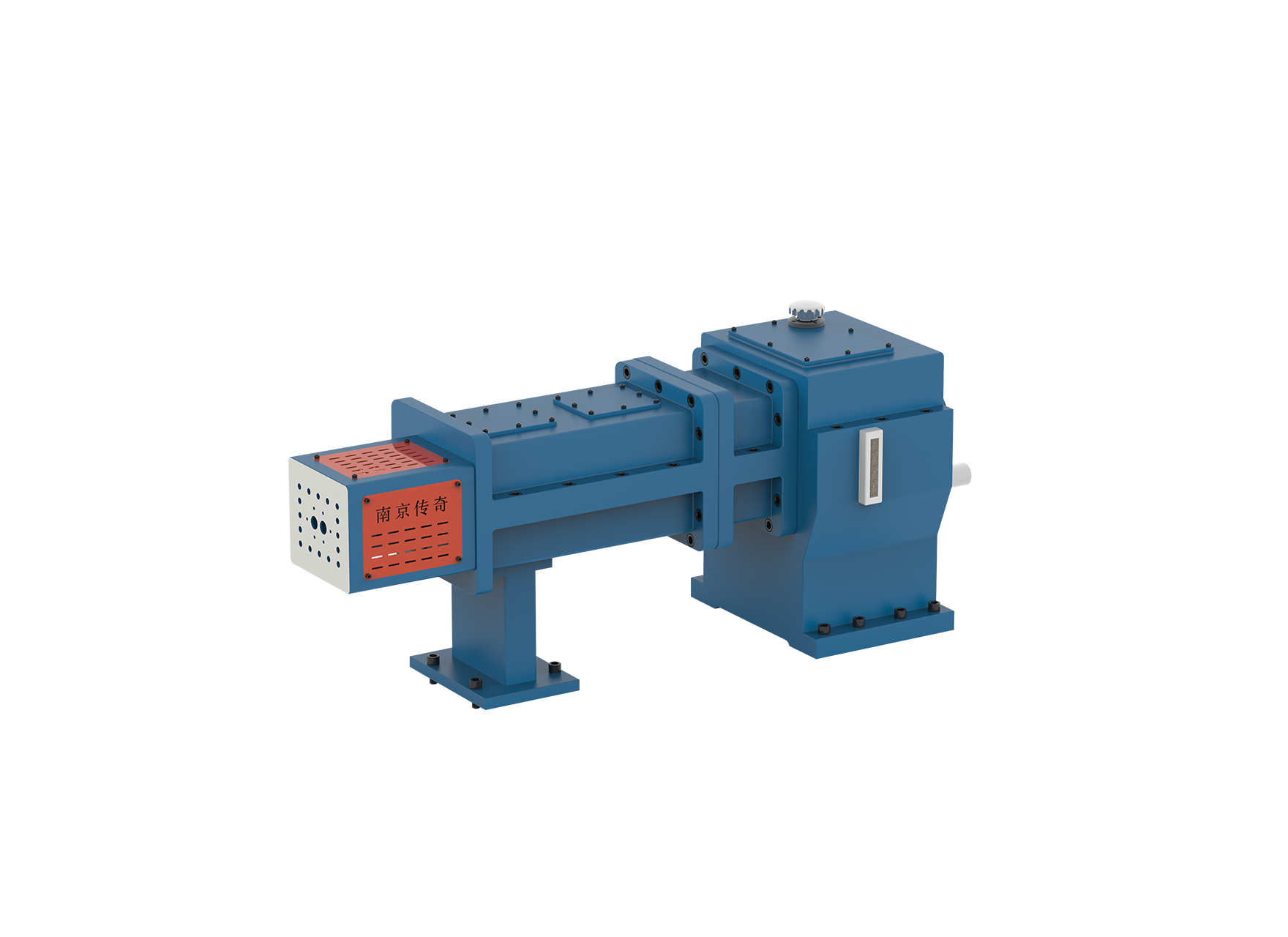

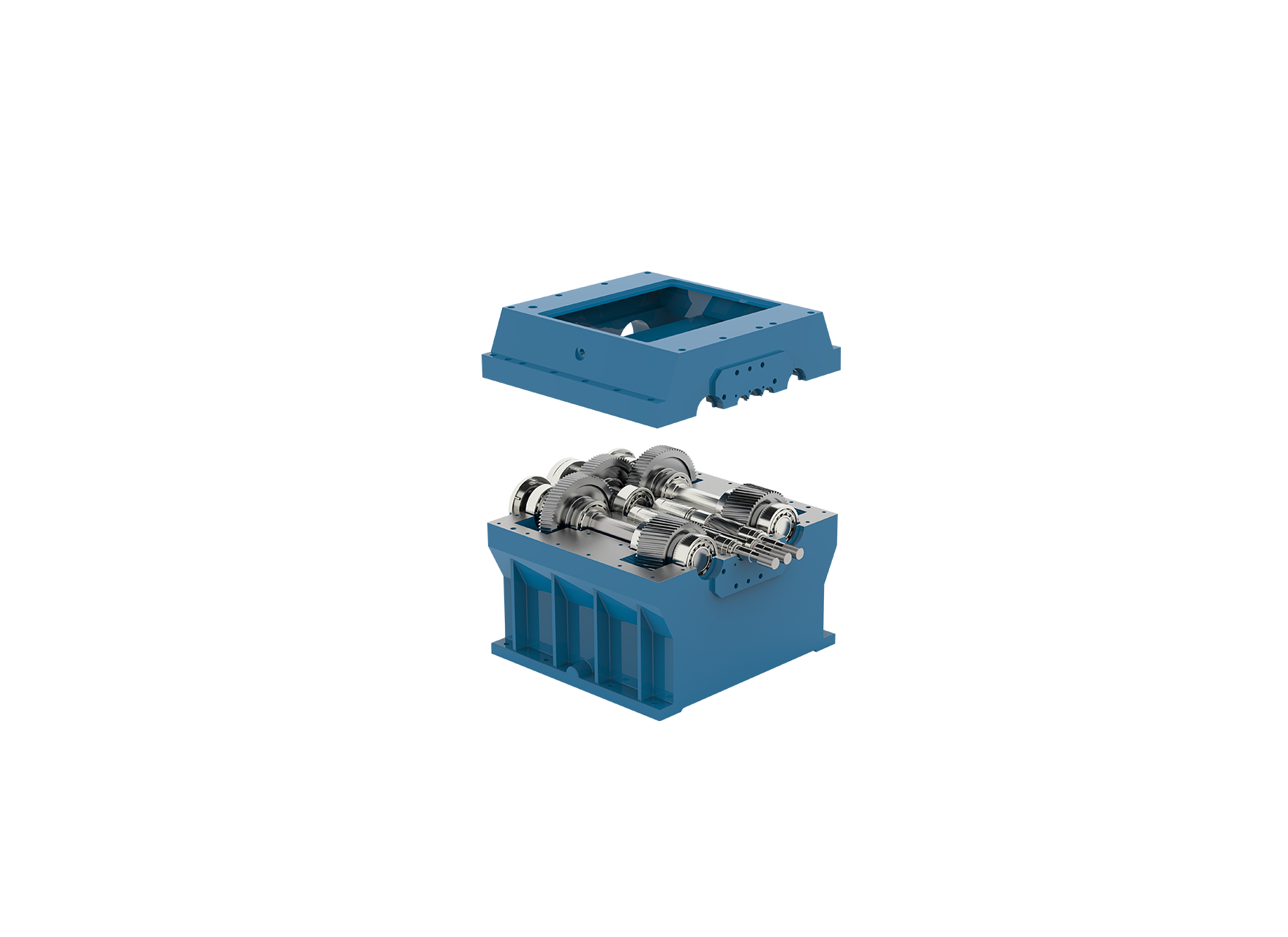

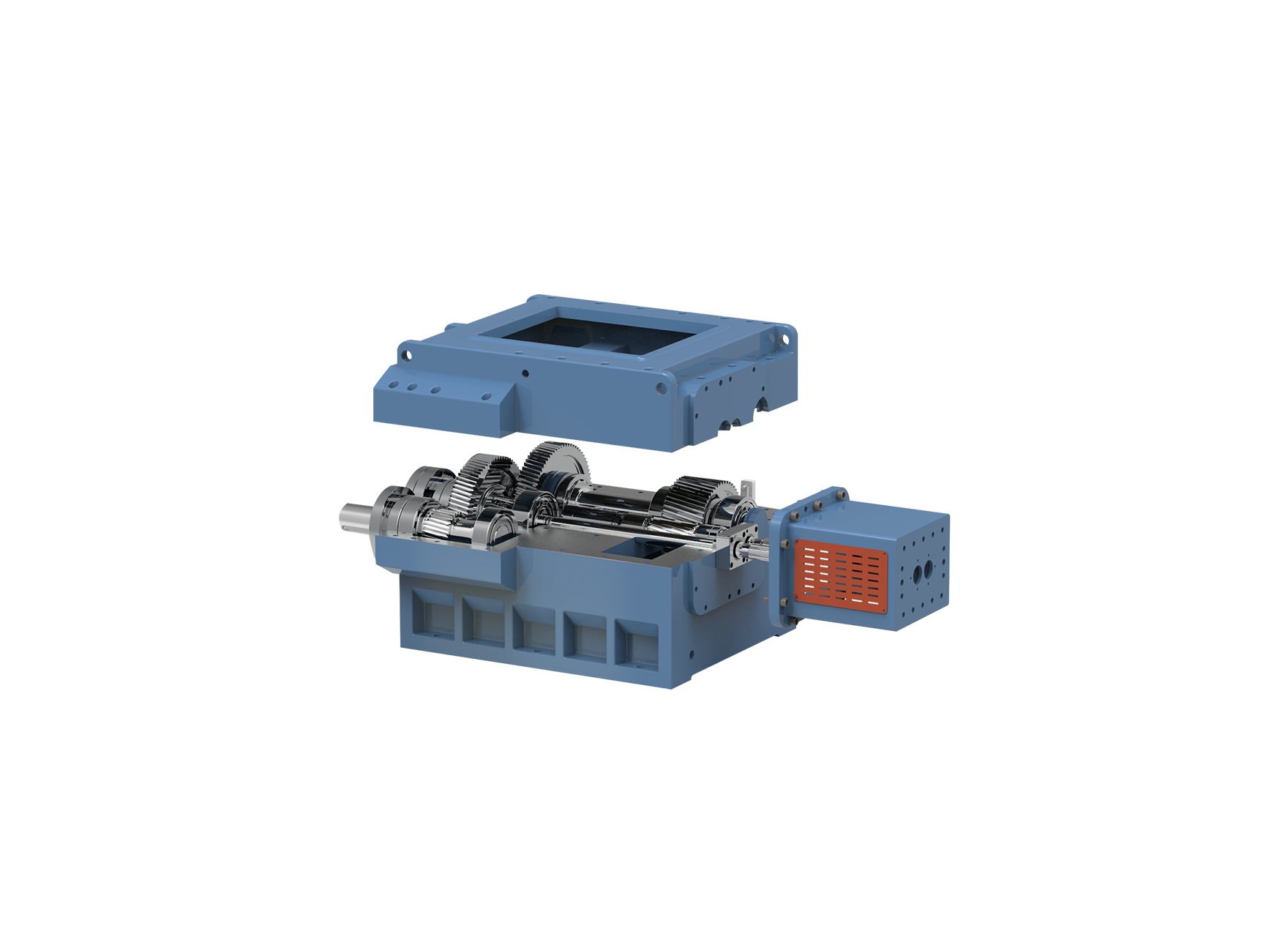

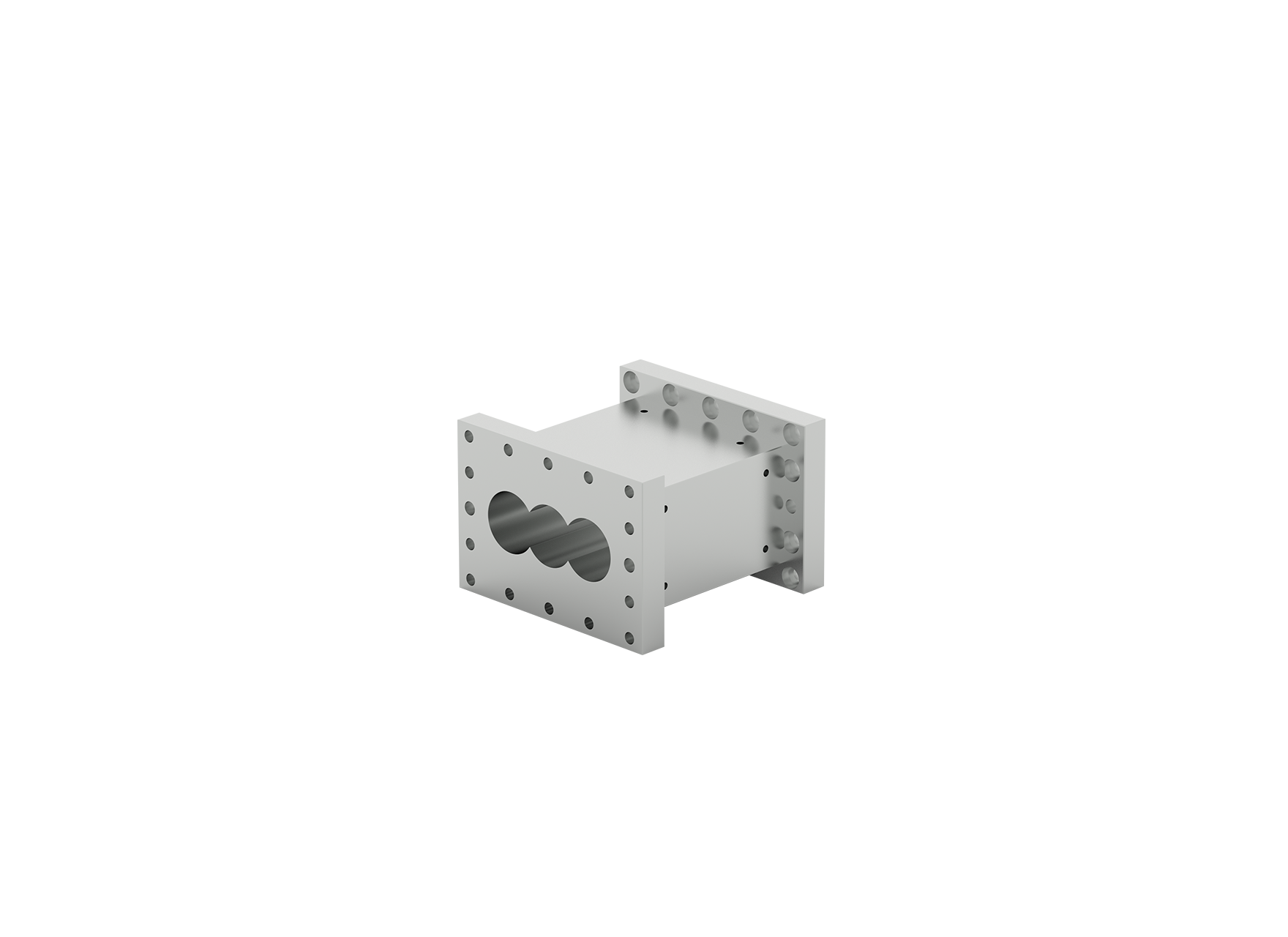

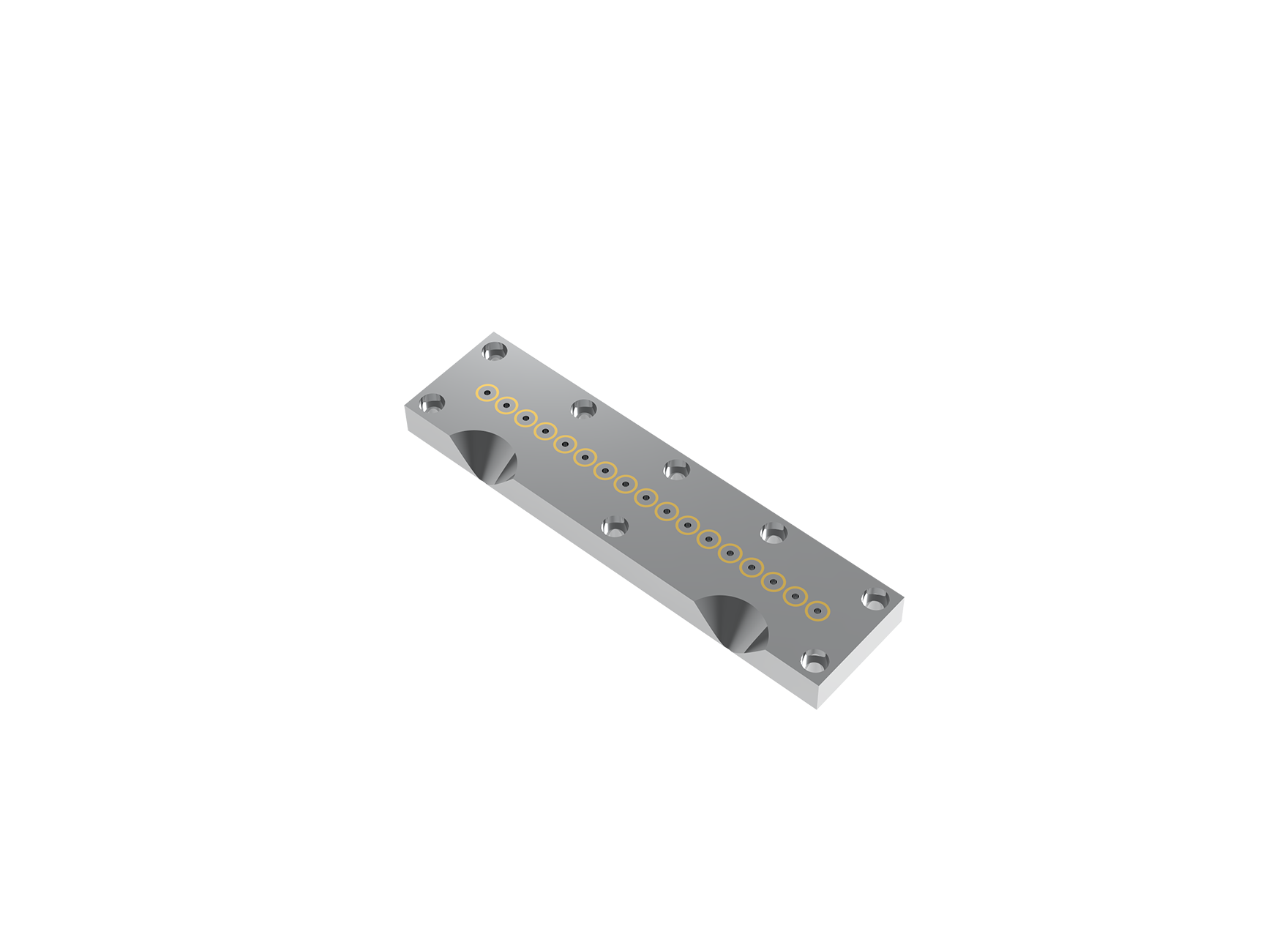

Промышленная машина для пеллетов в основном функционирует путем вытягивания сырья через матрицу и разрезая экструдат на гранулы, используя вращающиеся ножи. Единообразие в размере гранулы начинается с стабильного и последовательного потока экструзии. Это зависит от точного контроля скоростей подачи и давления экструзии, гарантируя, что материал равномерно проходит через отверстия.

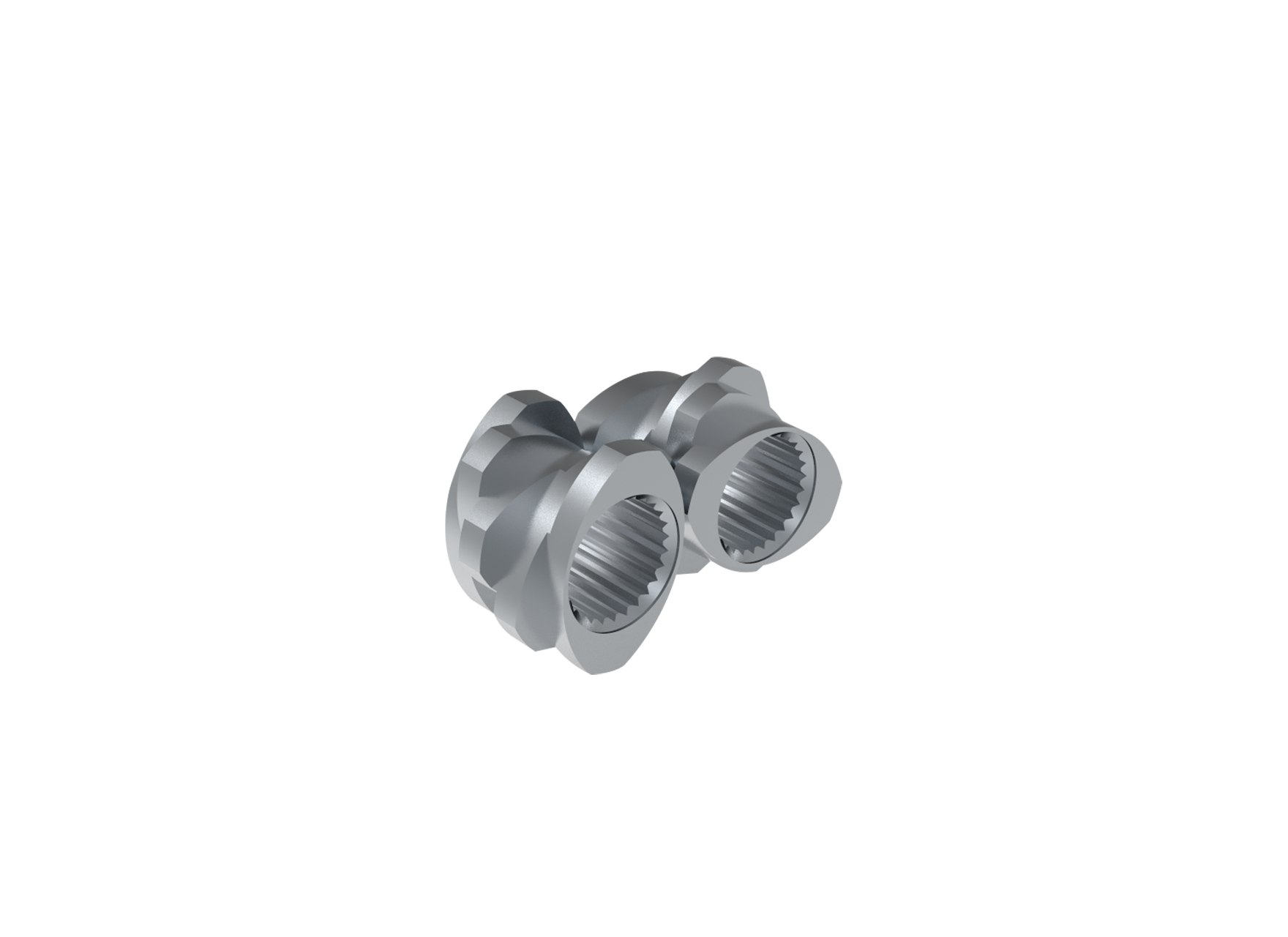

Механизм резки одинаково важен. Скорость вращающихся ножей должна быть тщательно синхронизирована со скоростью экструзии. Если ножи разрезаны слишком быстро или слишком медленны по сравнению с потоком материала, длина гранулы будет различаться, вызывая противоречивые размеры. Поддержание острых и правильно выровненных ножей предотвращает зазубренные порезы или нерегулярные формы гранул.

Контроль температуры в машине также играет значительную роль. Перегрев может привести к деформированию гранул после резки, влияя на их однородность. Многие машины включают в себя системы охлаждения или мониторинг температуры, чтобы сохранить подходящие условия обработки, сохраняя целостность гранул.

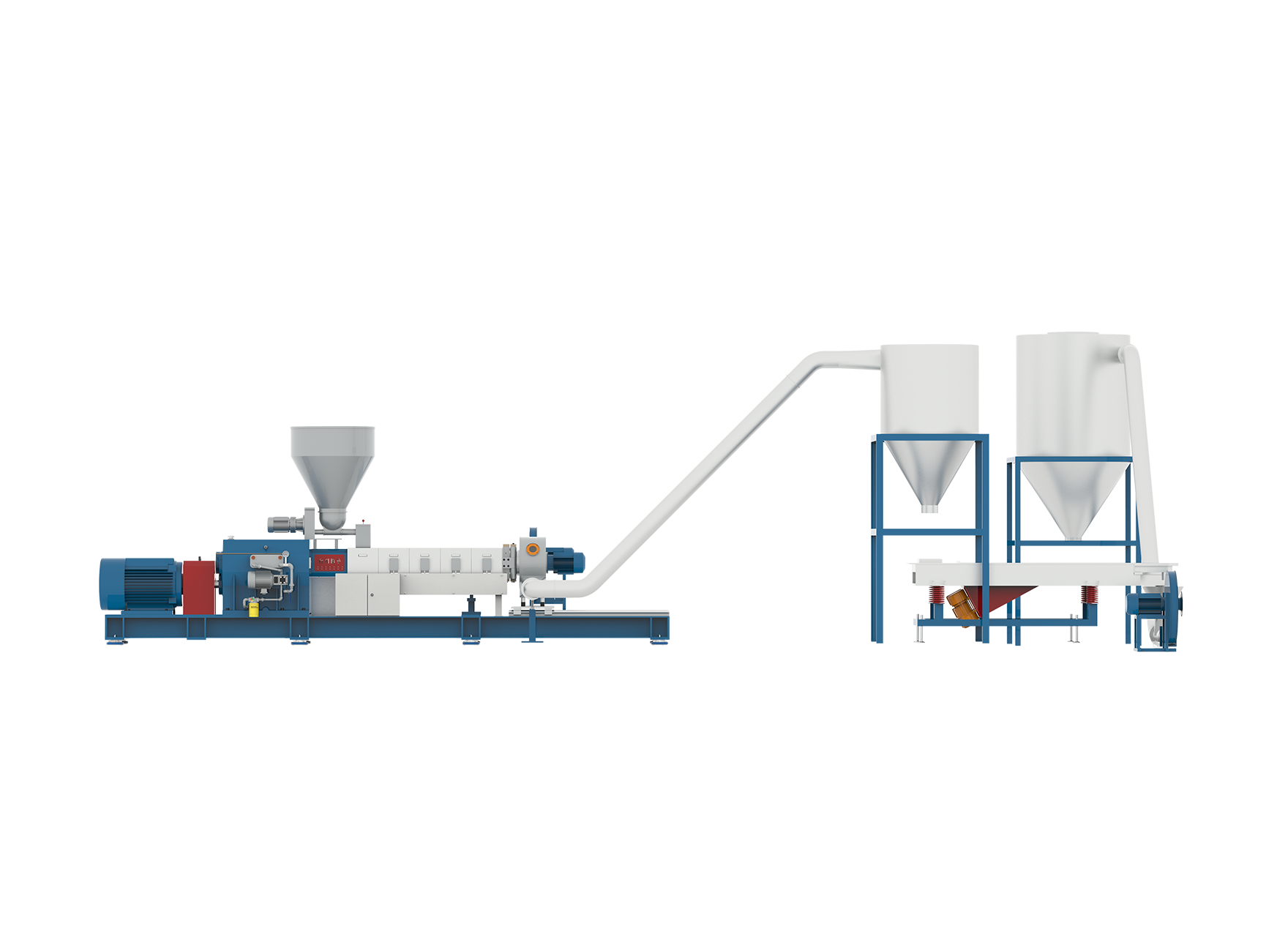

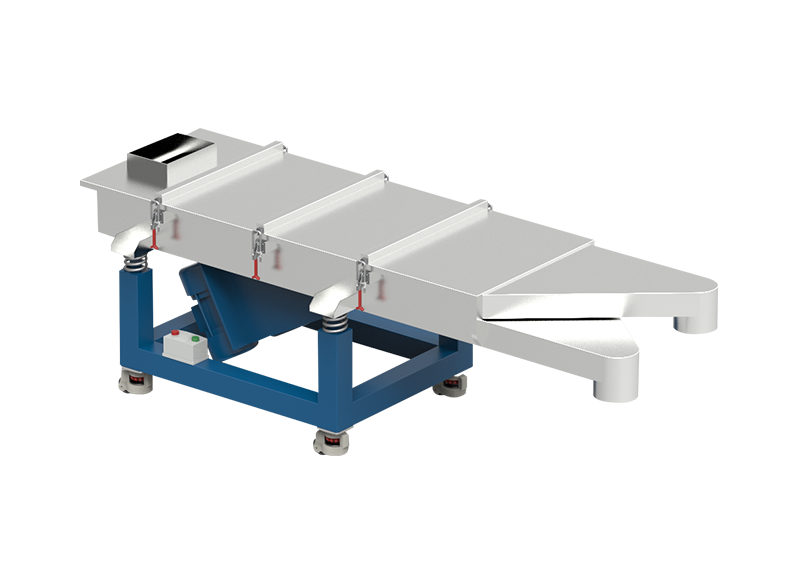

Роль осадков с водяным кольцом в однородном грануле

Водяные кольцевые пеллетизаторы используют другой подход. В этой системе расплавленный материал экструдируется через кубик прямо в водяную баню. Высокоскоростное вращающее водяное кольцо действует как режущий инструмент, нарезая экструдированную прядь на гранулы. Непосредственное погружение в воду быстро охлаждает и затвердевает гранулы, предотвращая деформацию и помогая поддерживать равномерную форму.

Синхронизация между скоростью экструзии и вращением водяного кольца имеет решающее значение. Правильное время гарантирует, что гранулы разрезаны на постоянных длинах. Кроме того, скорость потока воды и температура должны контролироваться. Если вода слишком теплая или ее поток неровный, гранулы могут сливаться или варьироваться по размеру.

Поскольку водяная баня эффективно удаляет тепло и обеспечивает амортизационную среду, гранулы испытывают меньше стресса и трения во время резки. Эта среда способствует гладкой, округлой поверхности осадков и постоянного размера.

Материальные характеристики и стабильность процесса

Оба типа пеллетизаторов зависят от природы сырья. Материалы с последовательной вязкостью и поведением плавления способствуют более равномерной экструзии и резке. Изменения в влажности или составе сырья могут вызвать колебания размера гранулы, независимо от метода шариков.

Предварительная обработка сырья, такого как сушка или гомогенизация, улучшает консистенцию корма и уменьшает изменения размера. Поддержание устойчивого запаса материала со стабильными свойствами имеет важное значение для достижения единообразных гранул.

Обслуживание и калибровка для поддержания единообразия

Регулярное техническое обслуживание пеллетизационного оборудования обеспечивает долгосрочную консистенцию размера гранул. Для промышленной машины пеллетизатора необходимо избежать рутинного осмотра умираний, ножей и компонентов привода.

В водяных кольцах осадки, качество воды и состояние вращающегося кольца должны контролироваться, чтобы предотвратить засорение или дисбаланс. Калибровка скоростей и настройки синхронизации должна выполняться регулярно, чтобы поддерживать точное действие резки.

Операторы часто полагаются на системы обратной связи или визуальные проверки, чтобы динамически настраивать параметры, обеспечивающие характеристики гранулы на протяжении всего производства

English

English 中文简体

中文简体 русский

русский عربى

عربى +86-189 1339 2785

+86-189 1339 2785